Les panneaux sandwich de bardage représentent aujourd’hui une solution de référence pour l’isolation thermique par l’extérieur des bâtiments industriels, commerciaux et résidentiels. Cette technologie innovante, qui combine isolation et revêtement en un seul produit, connaît un essor considérable sur le marché de la construction moderne.

Mais quel budget prévoir pour ce type d’installation en 2025 ? Cette analyse détaillée vous présente tous les éléments tarifaires à connaître avant de vous lancer dans votre projet.

Qu’est-ce qu’un panneau sandwich de bardage ?

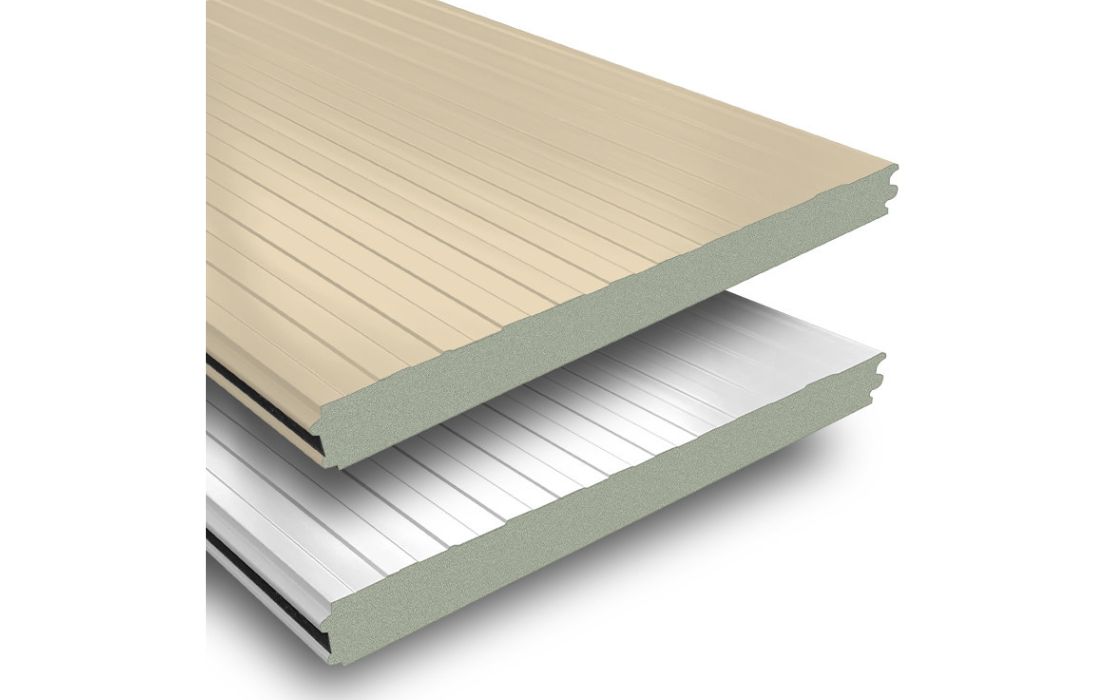

Un panneau sandwich de bardage est un élément monobloc préfabriqué réunissant une tôle extérieure (acier galvanisé thermolaqué ou aluminium), un cœur isolant performant (PUR, PSE ou laine minérale) et une face intérieure adaptée à l’usage. Assemblé en usine, il offre une qualité constante, limite les défauts de pose et réduit les joints grâce à des largeurs standard de 1 000–1 200 mm et des longueurs pouvant atteindre 16 m.

Ses performances thermiques sont élevées : un panneau de 40 mm en polyuréthane atteint par exemple R ≈ 2,5 m²·K/W, de quoi satisfaire aisément voire dépasser les exigences réglementaires selon l’épaisseur choisie.de la réglementation thermique actuelle, voire de les dépasser selon l’épaisseur choisie.

Prix détaillé des panneaux sandwich de bardage en 2025

Tarifs selon l’épaisseur des panneaux

Si vous envisagez d’installer un panneau sandwich pour votre bardage, les prix varient considérablement selon l’épaisseur choisie. Cette variation s’explique par la quantité d’isolant intégré et la complexité de fabrication des panneaux plus épais.

Pour les panneaux de 30 mm, comptez entre 20€ et 30€/m² (fourniture seule). Cette épaisseur convient parfaitement aux bâtiments non chauffés comme les hangars agricoles, les entrepôts de stockage ou les ateliers où les contraintes thermiques sont limitées. Malgré leur finesse, ces panneaux offrent déjà une isolation correcte et une protection efficace contre les intempéries.

Les panneaux de 40 mm représentent le meilleur compromis performance-prix, avec un tarif oscillant entre 25€ et 35€/m². Cette épaisseur constitue le standard pour la plupart des applications industrielles et commerciales. Elle permet d’atteindre une résistance thermique R de 2 à 2,5 m².K/W selon l’isolant utilisé, suffisante pour respecter les exigences réglementaires de nombreux bâtiments.

Pour les panneaux de 50 mm, les prix s’échelonnent de 30€ à 40€/m². Cette épaisseur intermédiaire offre un gain de performance thermique notable, particulièrement appréciée pour les bâtiments à occupation intermittente ou les zones climatiques plus rigoureuses. L’investissement supplémentaire se justifie par des économies d’énergie accrues sur le long terme.

Les panneaux de 60 mm coûtent entre 35€ et 45€/m² et conviennent aux bâtiments chauffés nécessitant des performances thermiques élevées. Cette épaisseur permet d’atteindre une résistance thermique R de 3 à 4 m².K/W, idéale pour les locaux tertiaires, les showrooms ou les bâtiments résidentiels.

Enfin, les panneaux de 80 mm et plus atteignent 40€ à 60€/m² et sont réservés aux applications haute performance énergétique. Ces épaisseurs importantes permettent de réaliser des bâtiments passifs ou à très basse consommation, avec des résistances thermiques dépassant 5 m².K/W.

Coût de la pose professionnelle

La main-d’œuvre représente un poste clé pour un bardage en panneaux sandwich, avec une pose généralement facturée 40 à 80 €/m².

Le tarif grimpe selon la complexité (nombreuses découpes, angles, éléments architecturaux), la hauteur du bâtiment (+15 à +25 €/m² pour les travaux en élévation avec nacelles/échafaudages), l’accessibilité du site (livraisons/manutentions difficiles = surcoûts) et la région (Île-de-France : +20 à +30 % par rapport au rural).

Concrètement, un chantier simple et accessible se situe plutôt autour de 40–50 €/m², tandis qu’une façade complexe, en hauteur et en zone urbaine peut dépasser 80 €/m².

Prix global avec fourniture et pose

En additionnant les coûts de fourniture et de pose, le budget total pour un bardage en panneaux sandwich oscille entre 115€ et 205€/m² en 2025. Cette fourchette large s’explique par la diversité des configurations possibles et des exigences de chaque projet.

Pour un projet standard avec des panneaux de 40 mm et une pose dans des conditions normales, comptez environ 140€ à 160€/m². Ce tarif inclut la fourniture des panneaux, les accessoires de fixation, la pose par un professionnel qualifié et les finitions de base (angles, rives, joints d’étanchéité).

Les projets haut de gamme avec des panneaux épais (80 mm et plus), des finitions particulières ou des contraintes de chantier importantes peuvent atteindre 180€ à 205€/m². Cette gamme de prix concerne principalement les bâtiments à haute performance énergétique ou les projets architecturaux spécifiques.

Types d’isolants et leur impact sur le prix

Polyuréthane (PUR/PIR) : la référence haute performance

Le polyuréthane rigide (PUR) est l’isolant de référence des panneaux sandwich de bardage grâce à sa très faible conductivité (≈ 0,022–0,025 W/m·K), offrant la meilleure performance pour une épaisseur donnée, au prix d’un surcoût de 15–25 %. Il se distingue par une excellente résistance à l’humidité et une stabilité dimensionnelle (pas de tassement), garantissant des performances durables.

Sa version PIR (polyisocyanurate) améliore la résistance au feu généralement Euroclasse B-s1,d0 et convient particulièrement aux ERP et aux bâtiments industriels à exigences renforcées.

Polystyrène expansé (EPS) : l’alternative économique

Le polystyrène expansé (EPS) est une option 20 à 30 % moins chère que le polyuréthane, avec une conductivité de ≈0,032–0,038 W/m·K : des performances un peu inférieures, mais largement adaptées à de nombreux usages. Léger, il facilite la manutention et allège la structure, idéal en rénovation ou pour des bâtiments industriels/agricoles à contraintes thermiques modérées.

Son principal bémol concerne la réaction au feu : souvent Euroclasse E, impliquant des précautions et possibles restrictions réglementaires ; des versions ignifugées existent et peuvent atteindre D-s2,d2.

Laine minérale : le compromis sécurité-performance

La laine de roche (laine minérale) est un compromis efficace entre performance thermique et sécurité incendie : avec une conductivité d’environ 0,035–0,040 W/m·K, elle assure une isolation correcte tout en étant incombustible (Euroclasse A1). Cette propriété en fait le choix privilégié pour les bâtiments soumis à de fortes contraintes réglementaires (ERP, entrepôts logistiques de grande hauteur, sites industriels manipulant des produits inflammables).

Elle offre en plus une excellente isolation acoustique, utile en environnements bruyants. Côté budget, son prix se situe entre l’EPS et le PUR, ce qui en fait une option équilibrée.

Facteurs influençant les tarifs des panneaux sandwich

Matériaux des parements extérieurs

Le revêtement des faces influe fortement sur le coût des panneaux sandwich. Acier galvanisé thermolaqué : option standard la plus économique, avec tôles 0,50–0,75 mm selon les contraintes.

Aluminium : +20 à +40 % de surcoût, mais durabilité et esthétique supérieures, excellente résistance à la corrosion (milieux maritimes/industriels) et légèreté réduisant les charges et facilitant la pose.

Acier inoxydable : pour applications très exigeantes (agroalimentaire, chimie, pharma), il peut doubler le prix, en échange d’une résistance à la corrosion quasi absolue et d’exigences d’hygiène élevées.

Finitions et aspects de surface

Les finitions de surface pèsent à la fois sur l’esthétique et le prix. La finition lisse RAL constitue le tarif de base : les teintes courantes (blanc, gris, rouge) sont sans surcoût, tandis que les coloris spéciaux ajoutent généralement +5 à +10 %.

Les finitions texturées (micro-nervurées, “grain de riz”, aspect bois) rehaussent le rendu architectural pour +10 à +20 % et conviennent bien aux espaces tertiaires/accueil.

Enfin, les finitions haut de gamme (aspect pierre, effet métallisé, mat profond) transforment l’apparence du bâtiment mais impliquent +25 à +40 %, souvent retenues pour des projets de prestige ou en centre-ville

Dimensions et géométrie des panneaux

Les dimensions standard des panneaux, largeur utile 1 000 mm et longueurs 2 à 12 m offrent les meilleurs tarifs et, en grandes longueurs, réduisent les joints horizontaux, améliorant étanchéité et esthétique.

En revanche, les découpes spéciales (ouvertures, angles rentrants, formes particulières) impliquent un surcoût de 10 à 15 % lié au façonnage en usine.

La courbure des panneaux, possible sous réserve d’un rayon minimum, constitue une option technique premium facturée +30 à +50 %, mais permet des architectures audacieuses difficiles à réaliser avec d’autres systèmes.

Avantages techniques et économiques des panneaux sandwich

Performances thermiques exceptionnelles

Les panneaux sandwich de bardage assurent une isolation continue qui supprime les ponts thermiques des systèmes classiques. Avec un cœur polyuréthane de 60 mm, on atteint couramment R ≈ 3,5 m²·K/W, de quoi respecter voire dépasser la RE2020. À l’usage, cette performance se traduit par des économies de chauffage de 20 à 30 % par rapport à une isolation traditionnelle.

Leur étanchéité à l’air garantie par les joints entre panneaux et les finitions périphériques réduit encore les déperditions ; une pose soignée permet d’obtenir des perméabilités très faibles, maximisant l’efficacité énergétique de l’enveloppe.

Rapidité de mise en œuvre

La pose de panneaux sandwich est nettement plus productive que les systèmes traditionnels : un binôme expérimenté installe 80 à 120 m²/jour, soit 2 à 3× le rendement d’un bardage avec isolation rapportée. À l’échelle d’une façade industrielle de 1 000 m², cela gagne 2 à 3 semaines de chantier, réduisant fortement coûts de main-d’œuvre et frais de structure, et permettant une mise en service plus rapide.

La mise en œuvre simplifiée limite les erreurs : préfabriqués en usine sous contrôle qualité, les panneaux diminuent les risques de défauts d’isolation ou d’étanchéité par rapport aux solutions assemblées sur site.

Durabilité et maintenance réduite

Les panneaux sandwich de qualité affichent une durée de vie > 25–30 ans avec un entretien minimal. Leurs parements métalliques thermolaqués bénéficient souvent de garanties décennales (aspect/étanchéité), gage de fiabilité. L’entretien se limite en général à un nettoyage à l’eau sous pression, loin des traitements réguliers du bois ou des réfections d’enduits.

Cette faible maintenance, additionnée aux économies d’énergie liées à leurs hautes performances thermiques, amortit rapidement le surcoût initial face aux solutions traditionnelles et réduit le coût total de possession sur le cycle de vie du bâtiment.

Réglementation et normes techniques

Normes européennes et certifications

Les panneaux sandwich de bardage sont régis par la norme européenne NF EN 14509, qui fixe les exigences et méthodes d’essai en résistance mécanique, isolation thermique, réaction au feu et durabilité. Le marquage CE, obligatoire depuis 2005, atteste la conformité aux exigences essentielles et s’accompagne d’une déclaration de performance précisant les caractéristiques du produit (R thermique, réaction au feu, perméabilité à la vapeur, etc.).

Les fabricants sérieux complètent ce cadre par des certifications/avis techniques d’organismes indépendants (CSTB, CERTITA…), gages supplémentaires de qualité et facilitateurs pour les assurances (dont la dommages-ouvrage).

Exigences de sécurité incendie

La réglementation incendie varie selon le type et l’usage du bâtiment : les ERP sont soumis aux exigences les plus strictes, demandant en général des panneaux B-s1,d0 ou A2-s1,d0 selon la catégorie. Les sites industriels et entrepôts de grande hauteur (>28 m) relèvent notamment de l’instruction technique 246, imposant des panneaux incombustibles (A1/A2) ou, à défaut, à réaction limitée avec dispositions constructives renforcées.

La mise en œuvre doit suivre à la lettre les prescriptions du fabricant et les règles de l’art, en traitant soigneusement les points singuliers (pénétrations, raccordements) pour conserver le niveau de sécurité requis.

Réglementation thermique et environnementale

La RE2020 renforce les exigences en performance énergétique et en impact carbone des bâtiments ; grâce à leur très bonne isolation, les panneaux sandwich facilitent l’atteinte de l’indice Bbio. Avec l’introduction des indicateurs IC énergie et IC construction, l’ACV devient déterminante : les fabricants proposent désormais des versions à faible empreinte carbone (matières recyclées, procédés moins émetteurs).

Durables et performants, ces panneaux soutiennent l’obtention de labels environnementaux (HQE, BREEAM, LEED), améliorant au passage la valeur d’usage et de marché des bâtiments.

Pose et installation : étapes clés et bonnes pratiques

Préparation du support et études préalables

La réussite d’un bardage en panneaux sandwich repose d’abord sur une étude technique approfondie et une préparation rigoureuse du support. La structure existante doit être vérifiée pour les charges additionnelles (poids des panneaux et actions du vent), avec dimensionnements et éventuels renforcements.

Le calcul des charges de vent selon les règles NV65, réalisé par un bureau d’études spécialisé, fixe l’épaisseur/section des panneaux, l’entraxe des fixations et les dispositions particulières en zones exposées.

Côté support, on contrôle la planéité (tolérance 5 mm sous règle de 2 m), on corrige les défauts, on pose un pare-vapeur si nécessaire, et l’ossature métallique est protégée contre la corrosion et dimensionnée pour reprendre les efforts de traction des fixations.

Techniques de fixation et étanchéité

La fixation des panneaux sandwich se fait par vissage traversant dans l’ossature porteuse avec des vis autoforeuses à tête étanche ; l’entraxe doit suivre les prescriptions fabricant, typiquement 60 cm en périphérie et 80 cm en partie courante.

L’étanchéité est assurée par des joints EPDM ou des mastics polyuréthane : les joints verticaux exploitent l’emboîtement mâle-femelle complété d’un joint, tandis que les joints horizontaux exigent une attention particulière avec la pose de bavettes.

Les points singuliers (angles, ouvertures, raccords) nécessitent des accessoires spécifiques du fabricant, déterminants pour la durabilité et l’étanchéité de l’ouvrage. Leur coût représente généralement 8 à 12 % du prix des panneaux et doit être intégré dès le devis.

Contrôles et réception des travaux

La réception des travaux doit faire l’objet de contrôles rigoureux portant sur l’aspect esthétique, l’étanchéité et la conformité de la mise en œuvre. Un procès-verbal de réception détaillé, mentionnant les éventuelles réserves, protège les intérêts de toutes les parties.

Les essais d’étanchéité, particulièrement importants pour les bâtiments sensibles (industrie alimentaire, pharmaceutique), peuvent être réalisés par arrosage contrôlé ou par pressurisation. Ces tests, facturés en supplément, permettent de détecter les défauts avant la mise en service du bâtiment.

La remise des documents de fin de chantier (plan de récolement, notices d’entretien, certificats de conformité des matériaux) complète la réception. Ces documents, indispensables pour les garanties et la maintenance future, doivent être conservés précieusement par le maître d’ouvrage.

Comparaison avec les autres solutions de bardage

Bardage métallique simple avec isolation rapportée

Le bardage métallique simple avec isolation rapportée reste la solution « traditionnelle », affichée 85 à 165 €/m² pose comprise. Mais l’avantage prix est relatif : il faut coordonner plusieurs corps de métier (ossature, isolation, parement), générant surcoûts et risques aux interfaces.

Surtout, ses performances thermiques dépendent fortement de la qualité de pose : ponts thermiques, défauts de calfeutrement ou tassement de l’isolant peuvent dégrader le résultat dans le temps. À l’inverse, les panneaux sandwich, préfabriqués et isolés en usine, offrent une performance plus homogène et limitent les aléas de chantier.

Bardage bois et solutions écologiques

Le bardage bois séduit par son rendu naturel et son bilan environnemental, avec un prix de 60 à 120 €/m² selon essence et finition, mais il requiert une isolation complémentaire qui ramène le coût total au niveau des panneaux sandwich. Son entretien régulier (traitements, lasure) engendre un surcoût récurrent : sur 20 ans, compter +30 à +50 % du coût initial, sans oublier échafaudages et indisponibilité partielle du bâtiment.

Les alternatives biosourcées (fibres-ciment, composite bois-plastique) offrent un entretien réduit et des prix proches des panneaux sandwich, mais des performances thermiques inférieures, nécessitant elles aussi une isolation rapportée.

Enduits et vêtures traditionnelles

Les ITE sous enduit offrent une alternative courante en résidentiel et tertiaire pour 120 à 180 €/m², prix incluant l’isolant (PSE ou laine minérale), le sous-enduit armé et l’enduit de finition.

Leur durabilité reste toutefois inférieure aux panneaux sandwich : il faut prévoir des réfections tous 15–20 ans selon l’exposition et la qualité de pose, ainsi que des entretiens liés aux fissurations, décollements et salissures.

Les vêtures (isolation + parement préfabriqué) se rapprochent conceptuellement des panneaux sandwich mais sont généralement plus onéreuses, avec une mise en œuvre plus technique nécessitant une main-d’œuvre qualifiée et des accessoires de fixation coûteux.

Conseils pour optimiser son investissement

Dimensionnement optimal de l’épaisseur

Le choix d’épaisseur des panneaux doit reposer sur un calcul de rentabilité croisant surcoût et économies d’énergie. À titre indicatif, pour un bâtiment industriel chauffé à 18 °C, passer de 40 mm à 60 mm entraîne +8 à +12 €/m² mais permet 15 à 20 % d’économies.

L’analyse doit intégrer l’évolution des prix de l’énergie et les aides disponibles (dont les CEE, qui peuvent financer une part du surcoût), ainsi que la valorisation du patrimoine : de meilleures performances énergétiques améliorent la valeur à la revente et l’attractivité locative, un atout renforcé par le durcissement des normes environnementales.

Stratégies d’achat et négociation

Pour optimiser le coût des panneaux sandwich, achetez en volume et au bon moment : dès 500 m², comptez 5–10 % de remise, et 15–20 % au-delà de 2 000 m² (d’où l’intérêt de regrouper plusieurs chantiers). Visez la période creuse (octobre–février) et privilégiez des commandes fermes avec planning de livraison pour obtenir de meilleurs tarifs.

Enfin, négociez un forfait global couvrant fourniture, transport et pose avec formation des poseurs et assistance technique une approche généralement plus avantageuse qu’une addition de remises ligne par ligne.

Maintenance préventive et garanties

La pérennité d’un bardage en panneaux sandwich passe par une maintenance préventive dès la réception (inspection annuelle + nettoyage), pour 2 à 4 €/m²/an, afin de préserver performances et garanties. La décennale couvre l’étanchéité et la tenue mécanique, mais pas l’esthétique ni les défauts d’entretien ; une extension esthétique (+3 à 5 %) est pertinente pour les bâtiments visibles.

Constituer un stock de réparation de 2 à 3 % (même lot) sécurise les interventions et la concordance de teinte. Malgré l’investissement, ces panneaux offrent en 2025 un excellent rapport qualité-prix (environ 20 à 60 €/m² selon l’épaisseur) ; l’expertise d’un professionnel qualifié reste indispensable pour un résultat durable.